有限会社 清水鉄工所

清水鉄工所の施設

OUR FACILITY

本社

本社工場

本社工場では、お客様からいただいた図面を基に、材料の取り扱いから前加工、溶接、下塗り(プライマー)まで一貫した製造サービスを提供しております。

本社設備

-

350A溶接機2台

-

プレスブレーキ1台

-

歪み取りプレス1台

-

ラジアルボール盤1台

-

直立ボール盤2台

-

ボール盤1台

-

汎用フライス盤1台

-

汎用旋盤1台

-

シャーリング1台

-

バンドソー1台

-

2.8tホイスト3台

加工機械

ヤマザキマザック FJV100/120

当社では、最先端の加工技術を提供するために、ヤマザキマザックのFJV100/120を導入しています。この高性能マシンは、精密加工と高速加工を両立させ、複雑な部品の製造において優れたパフォーマンスを発揮します。自動化された操作システムにより、効率的かつ正確な加工が可能であり、お客様のニーズに確実に応えることができます。また、ヤマザキマザックの信頼性と耐久性は、長期間にわたって安定した生産を実現します。

テーブルサイズ: X3000mm × Y2000mm × Z600mm

このように、FJV100/120は大型かつ精密な加工作業に対応できる能力を持っています。

芝浦機械 BTD110H-R16

当社の設備の1つとして、芝浦機械のBTD110H-r16を導入しています。この優れたボーリングマシンは、高い精度と信頼性を提供し、さまざまな部品の加工に適しています。ハイテク制御システムと高性能なツールヘッドにより、複雑な加工作業もスムーズに実行できます。また、その堅牢な構造は、長期間の使用においても最高のパフォーマンスを保証します。

テーブルサイズ: X1600mm × Y1400mm × Z1500mm

この広大な作業領域を持つBTD110H-R16は、大型の部品や複雑な形状の加工に最適です。

新日本工機 RB-5M Ⅱ

当社の設備として、新日本工機のRB-5M Ⅱを導入しております。このRB-5M Ⅱは、高い精度と信頼性を誇る5軸CNCマシニングセンターです。

テーブルサイズ: X5000mm × Y2500mm × W1400mm × Z600mm

これにより、大型かつ複雑な部品の加工が可能であり、さまざまな産業分野で幅広い用途に活用されています。RB-5M Ⅱは、ハイテク制御システムと高性能なツールヘッドによって、効率的かつ正確な加工を実現します。その堅牢な構造は、長期間の使用においても安定したパフォーマンスを提供し、お客様のニーズに確実に応えます。高度な自動化機能とセンサーテクノロジーにより、生産プロセスの効率化と品質管理が実現され、お客様の製品開発に貢献します。新日本工機のRB-5M Ⅱは、最新のテクノロジーと高い信頼性を備えた製造設備として、お客様のビジネスに価値をもたらします。

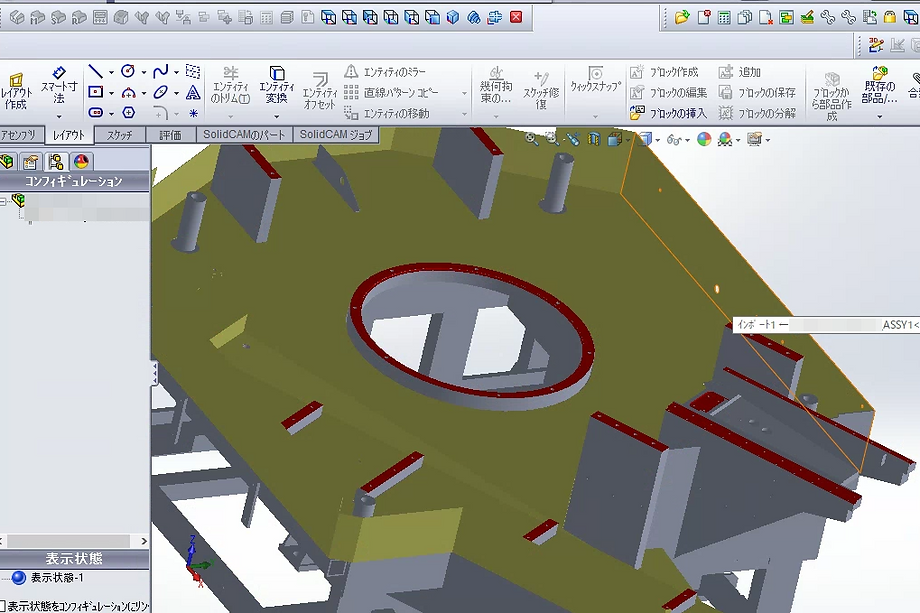

SolidWorksのCAD/CAM機能

当社のSolidWorksのCAD/CAM機能は、お客様と製造のシームレスな統合を可能にし、スピーディーかつ正確なプログラム管理を実現します。設計データを直接CAMソフトウェアに送信し、製造プロセスを素早く開始することができます。

これにより、お客様のニーズに即座に応え、市場投入までの時間を短縮します。生産性の向上と生産ラインの停止時間の最小限化は、製造プロセス全体の効率化をもたらします。リアルタイムの共同作業やデータ管理機能を提供することで、チーム全体が効率的に連携し、正確な情報に基づいて迅速な意思決定を行います。

結果として、製品の品質と競争力を向上させ、市場での成功を確実なものとします。

本社工場の業務内容

1. 図面から材料の取り扱い

お客様より提供いただいた図面を詳細に確認し、必要な材料を選定します。高品質な素材を使用し、正確かつ効率的に製造プロセスを開始します。

2. 前加工

材料の切断や成形など、製品の基盤を作るための前加工を行います。最新の技術と設備を活用し、精密かつ迅速な加工を実現します。

3. 溶接

高度な技術を持つ熟練の溶接工が、各種溶接方法を駆使して確実に部品を結合します。品質管理を徹底し、強度と耐久性に優れた製品を提供します。

4. 下塗り(プライマー)

製品の仕上げとして、下塗り(プライマー)工程を行います。高品質なプライマーを使用し、最終塗装の密着性を高め、耐久性と美観を両立させた製品を実現しています。

当工場は、すべての工程において品質を最優先に考え、確実で丁寧な製造を心がけております。

お客様のニーズに応じたカスタマイズも柔軟に対応し、最高の製品をお届けすることをお約束します。

皆様からのご依頼をお待ちしております。

機械工場の業務内容

1. ワークの段取り

本社で製造されたワークを専用設備にセットアップし、加工の準備を行います。この段階では、図面やデータに基づいてNCプログラムを作成し、加工の手順を決定します。

2. NCプログラムに基づく加工

専門の技術者が図面やデータに基づいてNCプログラムを作成し、ワークを加工します。公差に従い、高い精度で加工を行い、厳密な品質基準を満たします。

3. 図面による最終検査

加工が完了したワークは、図面に基づいて最終検査を行います。厳格な品質管理基準に従い、寸法や仕上がりなどの全ての項目をチェックし、お客様に最高品質の製品をお届けします。当工場では、常に最新の機械加工技術を採用し、お客様のニーズに合わせて確かな成果を提供します。品質と納期において最高水準のサービスを提供することをお約束します。

当工場は、すべての工程において品質を最優先に考え、確実で丁寧な製造を心がけております。

お客様のニーズに応じたカスタマイズも柔軟に対応し、最高の製品をお届けすることをお約束します。

皆様からのご依頼をお待ちしております。